汽车轮胎气体微泄漏分析

一、概述

一个汽车轮胎,在充足气以后,使用6~12个月,会出现不同程度的胎压下降,对轮胎进行检查,一般也不会发现有泄漏点。这样的微泄漏,通常并不是轮胎胎体、气门受到了损伤,而是由于完好无损的轮胎材料本身气体渗透所造成的。本文将从微观上对造成汽车轮胎微泄漏的一些原因进行分析,希望对汽车轮胎的生产和使用者能有所帮助。

二、气体穿过轮胎橡胶层的过程分析

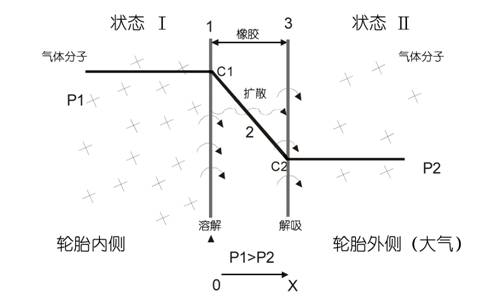

汽车轮胎内的气体压力一般为0.2~0.25MPa ,也就是说轮胎内气体分子的密度是轮胎外气体分子密度的2~2.5倍,这样在轮胎内外就形成了气体分子的浓度差。从微观的角度来看气体分子穿过轮胎橡胶层是按以下步骤进行的(如图1所示):

1 在轮胎内侧,高压高浓度的气体原子或分子在热运动过程中不断碰撞到轮胎的内表面;

2 气体原子或分子逐渐溶解到轮胎内侧的橡胶材料内;

3 气体分子在胎内侧的橡胶表面达到溶解平衡;

4 由于浓度梯度的存在,气体分子向轮胎外侧的橡胶材料内扩散;

5 扩散到橡胶外侧的气体分子解吸至空气中。

气体分子不停地进行上述过程,最后导致轮胎的压力越来越低。这种渗透过程非常细微,用常规的检

测方法无法检测到。

图1. 气体分子渗透过程示意图

三、影响气体渗透的因素

㈠ 轮胎材料本身的的影响。

如图1所示气体穿过橡胶层的几个步骤中,扩散是气体渗透过程中最慢又是最关键的步骤,当同一种气体透过不同的材料时,气体渗透量主要取决于气体在材料中的扩散系数。气体的扩散现象遵循Fick Law(费克定律):

式中,J ——扩散量,单位为g/s

A ——扩散发生的截面积,单位为m2

D——扩散系数,单位为m2/s

c1——浓度,单位为g/m3

z——距离,单位为m。

这是费克定律的一种形式。费克称其中的D为“决定于物体本性的常数”,这就是扩散系数,扩散系数D取决于气体和材料之间的分配系数。不同橡胶材料的D是不同的,即使是同一种橡胶材料,由于原料、生产工艺的不同,其物性常数D也会有所差异。

需要强调的是,橡胶材料在使用过程中,会逐渐老化,其常数D也会随之变化。

㈡ 温度的影响

扩散系数D与温度有关,温度越高,高分子链运动越剧烈,气体分子扩散越容易,扩散系数D随温度的升高而增加。扩散系数D和温度的关系遵循Arrhenius公式:

式中,T ——温度,单位为K

△E0——扩散活化能,单位为J/ mol

D0——无限稀释情况下渗透组分的扩散系数,单位为m2/s

R——普适气体常数,数值为8.3143J/K·mol

㈢ 胎内充填气体的影响

汽车轮胎充填的气体为压缩空气时,气体内通常含有水分、油,会使轮圈电镀层被空气中的氧气氧化,而导致密封不严密,造成胎内气体外泄。同时由于水分、油、氧气的存在,也会加剧轮胎橡胶的老化,而加速气体的渗透。

在Arrhenius公式中,ΔED表示扩散活化能,它随气体分子直径的增加而增大,分子直径的微小变化,会引起ΔE0的迅速增加,而导致分子扩散困难。表1中列举了空气中含量比较高的几种气体分子的直径。经试验验证,对于同一种橡胶,氧气的渗透量约是氮气4倍,二氧化碳的渗透量约是氮气的8倍。这就是为什么轮胎总是选择充氮气的原因。

| 气体种类 | N2 | O2 | CO2 |

| 动力学直径(nm) | 0.364 | 0.346 | 0.33 |

表1 气体分子尺寸

四、减少气体微泄露的几个办法

对于汽车轮胎生产厂家来说,对于不同材料、不同工艺生产出来的橡胶材料,要加强检测,并对测试结果进行比对,坚持检测数据指导科研,检测数据指导生产,针对检测结果不断调整工艺、配方,努力把轮胎橡胶材料的扩散系数D降下来。另外根据Fick Law,适当地增加轮胎橡胶材料的厚度,也可以降低气体渗透量,再者选择适合的大分子直径气体做为胎压气体。

对于使用者来说,汽车轮胎应尽量充填纯净的的氮气,氮气分子不仅直径比较大,并且还有相当的惰性,在相同条件下,不仅其渗透量比较小,还可以减缓轮胎橡胶的老化。

参考文献:

[1] GB/T 7755——2003 硫化橡胶或热塑性橡胶 透气性的测定

[2] 李尹熙.汽车用非金属材料 北京:北京理工大学出版社,1999

[3] 赵江.中国包装报/软包装周刊,2005年第72期第6版

版权所有 济南兰光机电技术有限公司(Labthink兰光) 未经许可禁止转载!

济南兰光 联系方式:0531-85068566